手工焊到自动化:迈威选焊助力头部储能厂商实现智能化改造

2025-08-06 责任编辑:迈威

![]() 664

664

2024年以来,随着储能行业爆发式增长,储能设备厂商正处于从技术突破到规模化应用的关键转型期。作为某中国制造业500强企业旗下专注于电化学储能技术研发和设备制造的核心子公司,某头部储能企业已成为行业标杆,却陷入“成长的阵痛”:欧美订单激增,但现有产线仍依赖手工焊接MOS管,导致两大核心矛盾凸显。

项目背景:MOS管焊接面临效率与品质双重挑战

效率方面,手工焊接单班产能严重不足且难以匹配产线需求,加上人工疲劳操作等差异,日产能波动大;品质方面,MOS管引脚间距小,手工焊接的短路等风险导致产品直通率波动,质量成本随订单增长攀升,对交付保障形成挑战。 而MOS管是储能设备的关键组件,尤其在储能变流器(PCS)中发挥着核心作用,主要负责实现电能的高效转换和快速响应,其性能直接影响储能系统的效率、稳定性和寿命。若MOS管焊接不良(如虚焊、冷焊),则可能导致器件烧毁、电池管理异常、系统故障甚至宕机。 由于MOS管对温度敏感且焊点密集,其焊接需满足以下要求:

1. 温度控制精准(MOS管耐温通常≤260℃)

2. 焊点一致性高

3. 低热应力(防止芯片内部结构受损)

4. 抗氧化保护

5. 自动化适配(异形焊盘需定制锡嘴,确保焊锡精准覆盖引脚)

除了保证焊接效率和良率,在产能爬坡阶段,客户对设备全周期价值也有明确要求:“我们需要的解决方案,必须在18个月的价值回收周期内,通过产能释放和良率爬升,证明其综合效益,精准匹配我们的工艺升级需求。”这一需求,将迈威选焊技术推向了舞台中央。

迈威选焊方案:四大工艺重构 破解MOS管焊接瓶颈

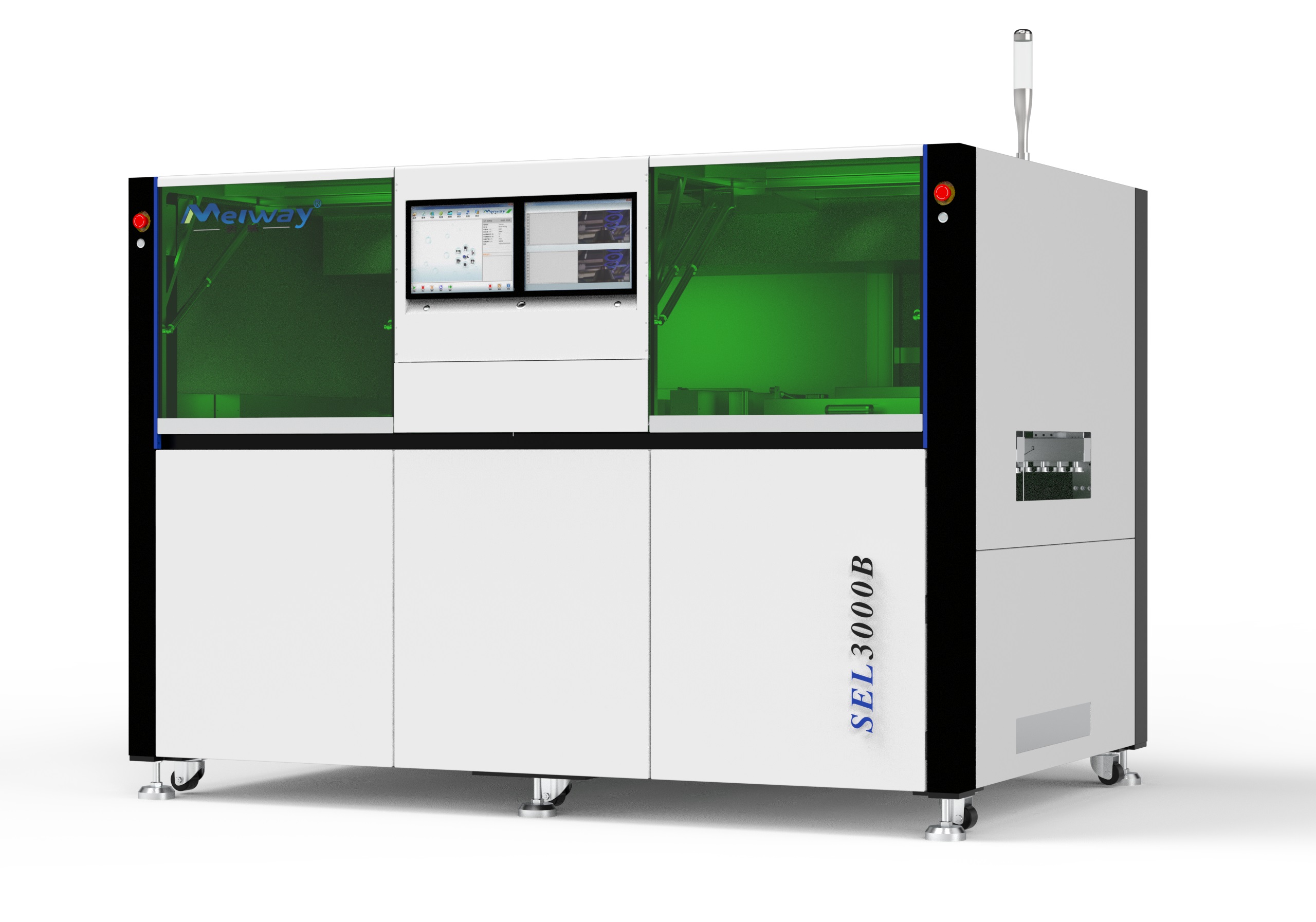

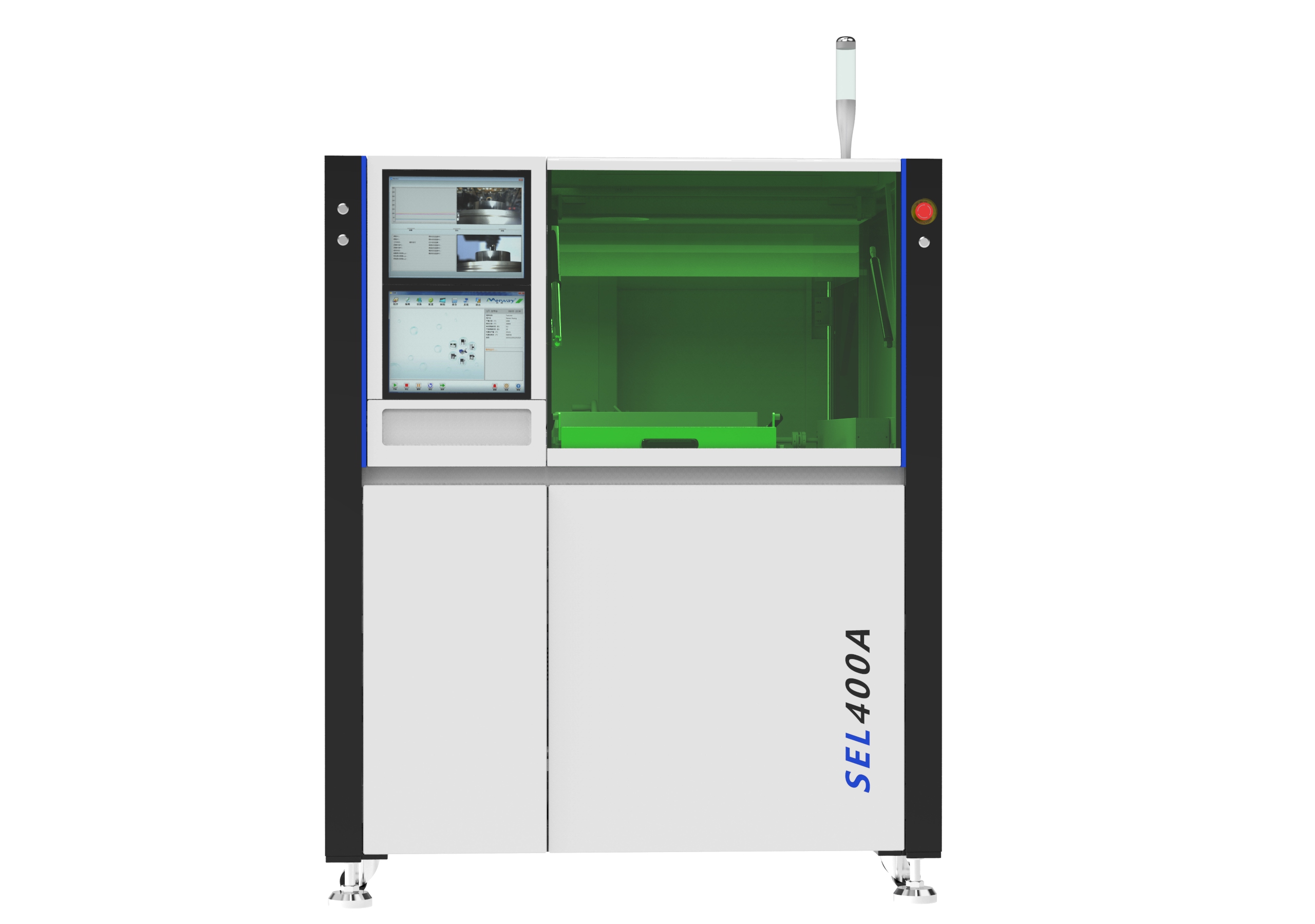

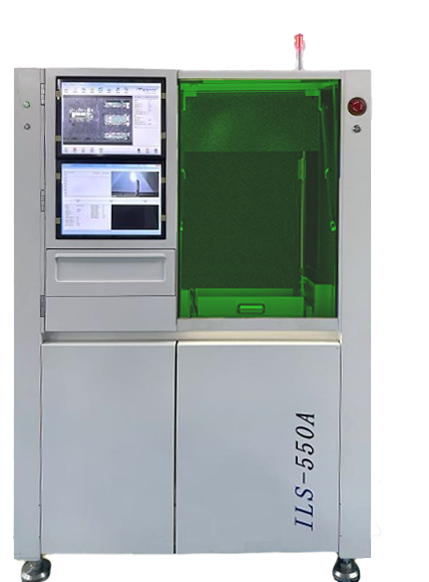

迈威团队深度诊断客户产线瓶颈(混产节奏、微间距良率、空间约束、投资回报诉求等),基于迈威SEL1000A选择性波峰焊设备的成熟技术积淀,对工艺参数与硬件组合进行精准调校,最终交付的3台设备,以“需求锁定式”方案系统性解决四大核心痛点:

01焊接工艺:

单点与多点焊接的双重工艺客户的储能产品精密焊接环节,产线需高频次切换差异化焊接模式——部分部件要求高精度单点焊接保障连接可靠性,而其他部件则需多点同步焊接以提升效率,这对焊接设备的工艺兼容性与动态响应能力提出严苛要求。

迈威方案:

迈威工程师针对性地应用“单点+多点”焊接的双重工艺模式,使设备支持单点精密焊接与多点同步焊接,无缝匹配差异化工艺需求。其中,单点焊接聚焦于对连接可靠性要求极高的关键部件,通过精准控制焊接参数,确保单点焊接达到微米级精度,极大提升了焊接部位的强度和稳定性;多点焊接则针对那些对效率要求较高、可同时进行焊接的部件,实现多点同步焊接,在保证焊接质量的前提下,大幅提升整体焊接效率,缩短生产周期。

02锡嘴与氮气环:

“异型设计”窄间距效率与良率双提升针对MOS管部分元件引脚间距微小带来的效率与良率挑战,迈威方案创新性地采用了专为同步多点焊接设计的异型锡嘴,并配套开发了完美适配该锡嘴的异型氮气环,形成高效协同的解决方案。

迈威方案:

异型锡嘴(同步多点焊专用扁圆形设计): 核心优势在于其独特的扁圆形几何构型,专为同步实施多点焊接而优化。这种设计显著提升了焊接效率,允许在单次操作中精准完成多个紧密相邻焊点的焊接任务,完美契合高密度、窄间距元件的生产节拍需求。

适配型异型氮气环:该氮气环经过针对性设计,其形状与气流通道布局与异型锡嘴的结构高度匹配。这种精密共形设计确保了在同步多点焊接过程中,氮气保护氛围能够紧密、均匀地覆盖所有焊点区域,有效隔绝氧气,大幅提升锡嘴和焊点的抗氧化能力,从而显著减少气孔等缺陷,保障焊接良率与焊点长期可靠性。

03产线适配

双向进出与在线式的“自适应模式”针对客户惠州工厂高度集约化的产线布局,且需与现有流水线无缝对接。迈威方案采用“左进右出/右进左出双模式”设计,可灵活适配不同产线布局;同时,配置在线式选择性波峰焊设备,支持工件不停机连续焊接,使单位面积产能提升60%。

04运动控制

步进电机+同步带实现精度与效能的平衡基于客户对设备投资效率的精细化要求,迈威在此项目中摒弃全伺服电机方案,转而采用“步进电机+同步带”的组合:将定位误差控制在±0.05mm以内,满足MOS管焊接精度要求的同时,显著优化综合使用成本,助力客户实现“精度不妥协,投资高效率”的双重目标。

惠州&越南双线升级:日产能翻3倍,效率良率双改善

此项目在客户惠州和越南工厂同步落地,通过“单点多点切换 + 在线式焊接”等功能,预计可以实现惠州工厂日产能3倍跃升;同时自动化设备的落地可以显著弥补手工焊接的不足,焊接一致性的提高,将杜绝批次性风险,保障产品的零缺陷交付。

另外,迈威的All In One Software选焊软件平台,可实现5分钟快速编程;可集成温度、波峰高度等参数实时监测(如锡炉温度波动控制在±2℃),确保焊接的一致性;同时软件界面直观易操作,降低操作人员的学习成本。

迈威的智能参数自优化、简单好用等软件特点,预计可以使客户从手工到自动化的过渡期,从原本计划需要3个月磨合,减少到2周左右。

价值延伸:为电子制造业打造可量化、可复制的自动化标杆

随着全球储能电池产能的快速扩张,行业正迎来从“规模扩张”向“精益智造”的关键转型。在这一进程中,智能化、自动化焊接技术正成为储能企业提升产品一致性、突破产能瓶颈的重要一环。

迈威始终秉持“赋能而非替代”的理念,我们的目标绝非简单取代手工焊接,而是致力于为行业打造一系列“可量化、可复制、可进化”的自动化解决方案。通过模块化设计、数据驱动和工艺标准化,助力客户在保障焊接质量的同时,实现生产效率的阶梯式提升。

此次合作,不仅解决了MOS管焊接的良率与效率痛点,更探索出一套适用于储能行业的自动化升级方法论。从工艺参数优化、设备定制开发到生产数据追溯,该项目沉淀的经验未来或将引领更多电子制造企业走向智能化生产,共同推动行业从“制造”向“智造”的跨越。

在制造业转型升级的浪潮中,迈威愿做产业升级的“陪跑者”——用可量化的技术方案,让每一家企业的自动化转型,都走得稳健而长远。

深圳市迈威机器人有限公司,成立于2010年,是一家集研发、生产、销售于一体的国家级高新技术企业,专注于焊锡自动化领域。主营产品:烙铁焊锡机、激光焊锡机、选择性波峰焊等,远销多个国家。多年来,迈威坚持以“优质的品质与极速的服务”为核心,致力于为客户提供高效、智能的焊锡解决方案,助力全球电子产品制造商提升竞争力,成为智能焊锡领域的领跑者。

热门动态

-

多家大厂已落地!看迈威一站式自动化焊锡解决方案如何实现效率与品质兼得

2025-12-04

64

64 -

固德威的选择:迈威如何以定制化焊接方案破解储能制造三大痛点?

2025-10-21

267

267 -

迈威×伟创力:再度携手,以“模块化智能”打造焊锡自动化项目2.0版本

2025-08-11

720

720

相关文章

-

现代企业为什么纷纷选择自动焊锡机呢?

2022-04-02

1214

1214 -

迈威TAS扭矩角度传感器在线选焊+3D AOI项目成功落地

2025-04-21

1524

1524 -

迈威机器人助力某全球知名电子制造商打造电容器在线选焊项目

2025-05-06

1445

1445

焊锡机

焊锡机